Dwa lata wcześniej w Tychach zakończyła się produkcja Seicento. Ostatni egzemplarz produkowanego przez 13 lat samochodu wyjechał z fabryki w maju. Łączna wielkość produkcji tego auta przekroczyła 1,3 mln egzemplarzy, z czego prawie 290 tys. trafiło na rynek krajowy, natomiast ponad milion zostało sprzedanych za granicą. Do głównych zagranicznych odbiorców tego auta należeli przede wszystkim Włosi, ale spore ilości sprzedano także na rynku niemieckim oraz hiszpańskim.

Seicento było pierwszym modelem Fiata przeznaczonym wyłącznie dla Tychów, gdy włoski koncern stał się właścicielem fabryki. Auto stanowiło kontynuację miejskich, tanich pojazdów, których produkcję w Polsce zapoczątkował jeszcze Fiat 126p. Bezpośrednim poprzednikiem Seicento był model Cinquecento („pięćsetka"), którego produkcję Tychy rozpoczęły w 1991 r.

Mały Fiat: wyprodukowano 3,3 mln aut. Fot. NAC

Auto co 46 sekund

W maju 2011 r. w Tychach ruszyła produkcja nowej generacji Lancii Ypsilon. Zakładano, że zrekompensuje Tychom utratę produkcji Pandy. Fiat wydał na uruchomienie Ypsilona równowartość 1,8 mld złotych, z czego 1,4 mld zostało zainwestowane w Tychach. Auto wyglądało jak typowa Lancia, ale było dłuższe i lżejsze od poprzednika. Włosi chwalili Tychy: zdaniem szefa działu badań i rozwoju Fiata jedynym zakładem, który bezbłędnie mógł wykonać małe luksusowe auto miała być właśnie polska fabryka. Ypsilon nie zdołał jednak zrekompensować przeniesienia do Włoch produkcji Pandy. W grudniu 2012 r. kierownictwo Fiat Auto Poland SA poinformowało o planowanych zwolnieniach ok. 1,5 tys. osób. Fabryka zamiast na trzy zaczęła pracować na dwie zmiany.

W kolejnych latach sytuacja w zakładzie zaczęła się stopniowo stabilizować. W kwietniu 2015 r. Fiat Auto zostało przemianowane na FCA Poland. W 2017 r. zakład FCA w Tychach wyprodukował łącznie 263,4 tys. sztuk samochodów marek Fiat, Abarth i Lancia, w tym: prawie 179 tys. Fiata 500, 62,1 tys. Lancii Ypsilon oraz blisko 22,4 tys. Abartha 500. Fabryka znalazła się w pierwszej trójce europejskich zakładów FCA pod względem ilości wyprodukowanych w 2017 roku aut.

Zakład produkcyjny w Tychach ma obecnie 2,4 mln mkw. powierzchni, z czego na hale produkcyjne i budynki usługowe przypada pół miliona metrów. Cały proces produkcyjny jednego samochodu trwa około 12 godzin technologicznych. Przeciętnie co 46 sekund z linii montażowych zjeżdża jeden samochód. Zakład należy do najbardziej nowoczesnych fabryk w Grupie FCA – został nagrodzony złotym medalem WCM (World Class Manufacturing), co oznacza zintegrowaną metodologię zarządzania przedsiębiorstwem według najwyższych standardów światowych w zakresie bezpieczeństwa, ochrony środowiska naturalnego, utrzymania ruchu, logistyki i jakości.

Dzięki rosnącemu popytowi na kultowy model 500 produkcja marek z Grupy FCA w 2017 r. wzrosła o ponad 2 tys. szt. w stosunku do 2016 r. 99 proc. aut trafiło na rynki zagraniczne.

2017 r. przyniósł kolejne ewolucje „pięćsetki": wśród nowych wersji tego modelu znalazł się Fiat 500 Anniversario – stworzony z okazji 60. rocznicy urodzin modelu. Został wyprodukowany Fiat 500 Mirror i 500 Mirror Special. W 2018 r. poziom produkcji ma być podobny do ubiegłorocznego. W maju z linii produkcyjnej zjechał 2-milionowy samochód z rodziny Fiata 500 – Fiat 500 SS Spring Collezione, przeznaczony na rynek włoski.

Opel zmienia Śląsk

Gdy w połowie lat 90. podjęto decyzję o budowie fabryki samochodów Opla w Gliwicach, dla inwestora był to wyjątkowo dobry moment. Na rynku znajdowało się wielu pracowników z restrukturyzowanych branż, szukających nowego zajęcia. Zakład okazał się doskonałym magnesem. Z tłumów chętnych do pracy przy produkcji aut można było wybierać najlepszych kandydatów. Tuż po starcie produkcji w 1998 r. fabryka zatrudniała 2 tys. pracowników. Osiem lat później było ich blisko dwa razy więcej. A ponieważ każde miejsce w fabryce aut buduje kilka miejsc pracy w bezpośrednim otoczeniu, można zakładać, że wskutek inwestycji pracę znalazło ok. 20 tys. osób. Pracują nie tylko w sektorze motoryzacyjnym, ale także w innych branżach, które ten przemysł wspierają. To np. komunikacja, hotelarstwo, restauracje i wszelkiego rodzaju usługi. Budowa fabryki ułatwiła przemianę z „czarnego" przemysłu na branżę perspektywiczną, dającą regionowi nowe możliwości rozwoju.

Opel sprzedawał różne modele Astry, głównie na rynkach Europy Środkowej i Wschodniej. mat. pras.

Sama fabryka także się mocno zmieniała. Na początku pracy spawalnia miała 16-procentowy poziom automatyzacji, w ciągu kilku lat ten poziom wzrósł do 75 proc. Liczba robotów zwiększyła się z kilkudziesięciu do około 340. Powierzchnia pod dachem rozrosła się o blisko 35 proc. A nowe technologie, które trafiły do zakładu, mogły być przykładem dla innych firm, w co warto inwestować i co należy rozwijać. Gliwicka fabryka włączyła się w program odbudowywania mocno podupadłego w ostatnich latach szkolnictwa zawodowego. Razem z Katowicką Specjalną Strefą Ekonomiczną oraz tyskim Urzędem Miasta podpisała na początku tego roku list intencyjny dotyczący współpracy w działaniach edukacyjnych, doradztwie, promocji oraz wspólnych przedsięwzięć mających unowocześnić kształcenie w szkołach zawodowych. Zaplanowano szkolenia dla doradców zawodowych oraz działania promocyjne dla uczniów; dni otwarte w szkołach zawodowych, stoiska informacyjne o zawodach branżowych, debaty dla młodzieży ostatnich klas szkół z oddziałami gimnazjalnymi.

Warta 500 mln euro fabryka rozpoczęła produkcję samochodów w sierpniu 1998 r., po dwóch latach od podpisania listu intencyjnego w sprawie jej budowy. Pierwszym modelem była Astra Classic, w lutym 2000 r. ruszyła produkcja Agili. Trzy lata później z taśm zaczęła zjeżdżać Astra Classic II, a po kolejnych dwóch latach – Zafira. Od lutego 2007 r. produkowano jeszcze Astrę III sedan, która eksportowana była głównie na rynki Europy Środkowo-Wschodniej. W sierpniu 2009 r. zakończyła się w Gliwicach produkcja Astry II Classic. Srebrny hatchback z benzynowym 1,4-litrowym silnikiem był ostatnim z 244 tys. egzemplarzy tego samochodu, jakie wyjechały z zakładu od października 2003 r. Firma sprzedawała Classica głównie na rynkach Europy Środkowej i Wschodniej. Sprzedaż w Polsce w ostatnich dniach przyspieszyła – dilerzy oferowali ostatnie egzemplarze z rabatami dochodzącymi do 15 proc.

Nowym modelem była Astra IV. Miesiąc później ruszyła ostatnia faza testów mających potwierdzić prawidłowy przebieg wszystkich procesów produkcyjnych, wydajności linii oraz jakości zjeżdżających z niej samochodów. Zastępujący Classica nowy model miał premierę podczas Międzynarodowych Targów Motoryzacyjnych we Frankfurcie. Ten nowy kompakt miał poprawić słabnące wyniki Opla w Polsce. Ponad 90 proc. produkcji przeznaczone było na eksport. Ale drastyczny spadek zagranicznych zamówień sprawił, że w pierwszym półroczu 2009 r. wyprodukowano zaledwie 48,8 tys. aut. O ponad połowę mniej niż analogicznym okresie rok wcześniej. W lipcu z Gliwic wyjechały 7344 samochody – o ponad 10 tys. mniej niż w tym samym miesiącu 2008 r.

Fabryka została dostosowana do nowego modelu. Rozbudowano wydział tłoczni, zainstalowano nowe prasy. Ze względu na zaawansowaną technicznie strukturę karoserii Astry IV linia spawalni została w pełni zautomatyzowana.

Na początku 2010 r. co godzinę z linii montażowej zjeżdżało już 25 sztuk nowej Astry. Jak podawał Instytut Samar, w styczniu wyniki produkcyjne fabryki poprawiły się w ujęciu rocznym o ponad 85 proc. Zakład zaczął szykować się do zwiększenia zatrudnienia, by w perspektywie uruchomić trzecią zmianę. W marcu napływające zamówienia na nowy model sięgnęły już 100 tys. W marcu 2011 r. z Gliwic wyjechał półtoramilionowy samochód. Czerwona Astra IV z 1,3-litrowym silnikiem Diesla pojechała do Austrii. Miesiąc wcześniej Gliwice zaczęły próbny montaż kolejnej astry – trzydrzwiowej, znanej jako GTC. Na każdej z trzech zmian pomiędzy produkowane pięciodrzwiowe modele wstawiana była jedna GTC, która po zmontowaniu była następnie rozmontowywana i montowana z powrotem. Od początku marca do próbnej, szkoleniowej produkcji włączona została spawalnia. Normalna produkcja nowego modelu ruszyła w połowie października – trzy miesiące wcześniej niż zakładano.

– Auto podczas salonu w Paryżu cieszyło się tak dużym zainteresowaniem, że postanowiono, iż trafi na rynek wcześniej – tłumaczył dyrektor zakładu Andrzej Korpak. W GTC zainwestowano 120 mln euro. Zaczęto także przymierzać się do kolejnego modelu: Opla Cascady. Choć Cabrio było modelem niszowym, to jednak takie samochody są bardzo prestiżowe i podnoszą renomę fabryki.

Mistrz efektywności

W drugiej połowie 2011 r. General Motors rozważał rozpoczęcie w Europie produkcji Chevroleta. Nieoficjalnie Gliwice były na krótkiej liście koncernu. Do Gliwic miałby trafić kompaktowy Chevrolet Cruze. Był zbudowany na tej samej platformie co produkowana w Gliwicach Astra IV. Zjeżdżałby więc z tej samej linii. – Produkcję Cruze moglibyśmy rozpocząć praktycznie z marszu – przyznali przedstawiciele GMMP.

Chevrolet jako marka tańsza zróżnicowałby produkcję. Dałoby to fabryce większe bezpieczeństwo, gdyby popyt na droższą Astrę zmalał. Tym bardziej że Gliwicom przybyła wówczas konkurencja: do produkcji pięciodrzwiowej Astry IV zaczęło przygotowywać się niemieckie Russelsheim.

W końcu 2011 r. gliwicki zakład został najbardziej efektywną fabryką koncernu w Europie. Taki wynik przyniósł audyt, jaki General Motors przeprowadził w siedmiu swych europejskich zakładach. Badanie miało sprawdzić, jak fabryka stosuje standardowe dla wszystkich zakładów koncernu zasady zarządzania produkcją. Fabryka uzyskała również certyfikat jakości BIQ IV. W rezultacie stała się obok Eisenach jednym z dwóch europejskich zakładów Opel/Vauxhall, które otrzymały tak wysoką ocenę jakości produkowanych aut. Wcześniej gliwicki zakład także był wyróżniany: sześciokrotnie otrzymywał nagrodę prezesa GM, m.in. za najlepsze w koncernie wdrożenia nowych modeli do produkcji.

W maju 2012 r. zapadła kolejna decyzja kluczowa dla funkcjonowania fabryki: Opel Astra piątej generacji będzie produkowany w Gliwicach i brytyjskim Ellesmere Port – poinformowało kierownictwo Opla. Fabryka miała trzy lata na przygotowanie się. W tym czasie powstały dwa nowe budynki, gdzie znalazło się dodatkowe miejsce na wyposażenie spawalni oraz magazyn paneli. Przy produkcji Astry V miały być zastosowane zupełnie nowe technologie. Nowością było m.in. laserowe spawanie dachów prowadzone w specjalnej komorze, które gwarantowało idealną pod względem wizualnym jakość łączonej powierzchni. W międzyczasie z linii produkcyjnej zjechał 2-milionowy samochód: Holden Cascada przeznaczony na rynek australijski. Niebieski kabriolet z turbodoładowanym silnikiem 1.6 l o mocy 170 koni mechanicznych był efektem strategii zacieśniania współpracy firmy Opel z innymi markami General Motors. Produkcja Holdenów Astra i Cascada na eksport do Australii i Nowej Zelandii rozpoczęła się w gliwickim zakładzie w lutym 2015 r.

Siedem miesięcy później ruszyła produkcja Astry V. Auto było dla marki jakościowym skokiem w segmencie kompaktowym pod względem efektywności oraz wyposażenia. W samochodzie zastosowano wiele innowacyjnych rozwiązań podnoszących bezpieczeństwo i ułatwiających prowadzenie pojazdu. Niektóre z nich – w tym nieoślepiające matrycowe reflektory IntelliLux – stanowiły w tym segmencie zupełną nowość. Astra V była także pierwszym modelem Opla oferowanym od początku obecności na rynku z systemem Opel OnStar, osobistym opiekunem kierowcy. Zapewniał on łączność i dostęp do usług. Do pokładowego punktu dostępowego wi-fi z mocną anteną można było podłączyć jednocześnie siedem urządzeń mobilnych. Od poprzednika auto było lżejsze i przestronniejsze, miało bardziej aerodynamiczną sylwetkę i było napędzane nowo opracowanymi silnikami. Zostało nagrodzone prestiżowym tytułem europejskiego samochodu roku 2016 – Car of the Year.

W listopadzie 2015 r. gliwicka fabryka zaczęła produkować auta na rynek amerykański. Był to Buick Cascada – przygotowana dla amerykańskich klientów Astra w wersji kabriolet. Wyposażono ją w 20-calowe felgi, czterocylindrowy turbodoładowany silnik o pojemności 1,6 litra i mocy 200 koni mechanicznych oraz automatyczną skrzynię biegów. Samochód został po raz pierwszy pokazany Amerykanom na Północnoamerykańskim Międzynarodowym Salonie Motoryzacyjnym w Detroit. Miał 4,7 m długości, cztery miejsca i miękki dach składający się w 17 sekund. Był także pierwszym od ćwierćwieku kabrioletem pod marką Buick oferowanym w Stanach Zjednoczonych.

Rok 2016 był dla produkcji Opla w Polsce rekordowy. Z linii zjechało 201 244 aut. W 2017 r. fabryka wyprodukowała nieco ponad 165 tys. aut, co oznacza zmniejszenie wyniku z 2016 r. o 18 proc., choć Opel podkreśla, że 2016 r. był w historii zakładu rekordowym. W porównaniu z 2015 r., będącego z kolei typowym dla gliwickiego zakładu pod względem wielkości produkcji, ubiegłoroczny spadek był już znacznie mniejszy i wyniósł 2,5 proc. Jednak według prognoz ekspertów, liczba aut opuszczających gliwicki zakład w 2018 r. może w ujęciu rocznym stopnieć o kolejne 20–25 proc.

Od wiosny 2017 r. gliwicka fabryka należy do francuskiego koncernu PSA, który kupił Opla od General Motors.

Volkswagen za Tarpana

Jeden z głównych atutów polskiej branży motoryzacyjnej to auta dostawcze. Znana jest z nich przede wszystkim fabryka w Poznaniu. Na początku lat 70. w Wielkopolskich Zakładach Naprawy Samochodów powstał Tarpan. Fabryka przemianowana później na Zakład Samochodów Rolniczych, a następnie na Fabrykę Samochodów Rolniczych Polmo, produkowała samochody Tarpan i Tarpan Honker. Ten ostatni w drugiej połowie lat 90. został przeniesiony do Lublina.

VW postawił na model caddy. mat. pras.

Obecnie w produkcji aut dostawczych specjalizuje się w Polsce Volkswagen Poznań. Spółka jest największym pracodawcą w Wielkopolsce, jednym z największych eksporterów, a także inwestorów w polskim przemyśle motoryzacyjnym. Do jej głównych klientów należą m.in. niemieckie firmy oraz instytucje, jak niemiecka poczta czy policja.

Firma powstała na bazie spółki joint venture Volkswagena AG oraz Fabryki Tarpan z 1993 r. W lipcu 1993 r. zakład dostarczył pierwsze 1400 samochodów użytkowych dla polskich instytucji i urzędów. W grudniu 1996 r. Volkswagen Poznań stał się w 100 procentach spółką córką koncernu Volkswagen AG. W październiku 1998 r. w fabryce został wyprodukowany 50-tysięczny samochód.

Początek obecnej dekady nie był dla zakładu łatwy. Z powodu globalnego kryzysu w 2009 r. Volkswagen Poznań zmniejszył produkcję do 138,2 tys. samochodów ze 176,5 tys. rok wcześniej. Spadek byłby jeszcze boleśniejszy, gdyby nie program dopłat złomowych na rynku niemieckim, głównym odbiorcy poznańskiego zakładu. To właśnie z tego powodu fabryka postawiła w tym czasie na osobową wersję Caddy, bo dopłatami nie objęto aut dostawczych. Do produkcji wszedł odświeżony model. – Odnowione Caddy reprezentuje dużo wyższy standard wnętrza, które będzie m.in. lepiej wyciszone. Chcemy tym atutem przyciągnąć więcej klientów z segmentu aut osobowych, szukających samochodu dla małej firmy, którym można wozić także rodzinę – deklarowali przedstawiciele Volkswagena Poznań.

Ostatnie lata fabryka może zaliczyć do udanych. W 2015 r. wyprodukowała blisko 171 tys. samochodów. W 2016 r. z zakładów Volkswagen Poznań w Antoninku wyjechało 186,6 tys. aut, o 8,7 proc. więcej niż rok wcześniej. To rekordowy poziom produkcji, a duża liczba zamówień na modele Caddy oraz Transporter zmusiła fabrykę do pracy również pomiędzy świętami a Nowym Rokiem.

Dobrym wynikiem zakończył 2016 r. także Zakład Zabudów Specjalnych. Zostało przebudowanych lub wyposażonych ponad 42,5 tys. samochodów, w tym około 1800 dla rynku brytyjskiego oraz 130 dla polskiej policji. Najczęściej występujące przebudowy to Caddy na indywidualne zamówienie klientów. Również odlewnia zwiększyła produkcję – o 27 proc. w ujęciu rocznym. Jej pracownicy rozpoczęli nowe projekty, m.in. odzyskiwanie ciepła technologicznego.

Volkswagen produkuje samochody dostawcze także we Wrześni. Warta ponad 800 mln euro fabryka należy do największych inwestycji motoryzacyjnych w Polsce ostatnich lat. Zakład wybudowany w rekordowym czasie 23 miesięcy rozpoczął pracę w październiku 2016 r. od produkcji Craftera oraz spokrewnionego z nim modelu MAN TGE. Ponad 70 proc. produkcji stanowią pojazdy ze specjalną zabudową, spełniające specyficzne potrzeby klientów. W drugiej połowie października 2018 r. z linii produkcyjnej zjechał 100-tysięczny samochód – Crafter furgon w kolorze czerwonym, wyposażony w silnik 2.0 TDI o mocy 103 kW/140 KM jest przeznaczony dla klienta ze Szwajcarii. – Rozpoczynając we wrześniu bieżącego roku pracę na trzy zmiany sprawiliśmy, że zakład osiągnął pełną wydajność. Zakończyła się faza rozruchu fabryki, która może teraz wytwarzać ponad 100 tys. samochodów rocznie – powiedziała dyrektor fabryki we Wrześni Christiane Engel.

Nowy zakład jest znacznie nowocześniejszy od poznańskiej fabryki produkującej dostawcze Caddy i Transportery T5. Jeśli w Poznaniu automatyzacja spawalni sięga 38 proc., to we Wrześni ten poziom sięgnie 70 proc. Automatyzacja jest także związana z wielkością części: tak dużych elementów, jakie będą używane przy produkcji Craftera, pracownik nie jest w stanie samodzielnie odwrócić. W sumie w spawalni będzie można budować 59 różnych wariantów pojazdów – to wynik, jaki osiąga na razie tylko fabryka Sprintera w Niemczech. Nowocześniejszy i bardziej wydajny energetycznie jest proces lakierowania, sama lakiernia należy do największych w Europie.

Fabryka przyniosła duże korzyści całemu regionowi. Radykalnie wzrosła atrakcyjność terenów wokół Volkswagena, zaczął się napływ nowych inwestycji. W samej Wrześni powstała strefa aktywności gospodarczej, mająca w założeniu stać się dodatkowym magnesem dla kolejnych przedsięwzięć, a wokół Volkswagena powstaje klaster przedsiębiorstw motoryzacyjnych.

W 2017 r. wartość polskiego eksportu samochodów osobowych i lekkich dostawczych wyniosła 6,84 mld euro, natomiast udział aut w całości zagranicznej sprzedaży branży motoryzacyjnej wyniósł 30 proc. Największym rynkiem zbytu są Niemcy, gdzie trafiła jedna czwarta wysłanych za granicę aut. Drugim rynkiem są Włochy, a kolejnymi Wielka Brytania, Francja oraz Turcja.

Fabryki samochodów w Polsce należą do najnowocześniejszych tego rodzaju zakładów w Europie. Ich atutem jest wysoka jakość produkcji, kwalifikacje pracowników, niskie koszty. Jednak w staraniach o nowe inwestycje lokowane przez producentów aut na terenie Europy Środkowo-Wschodniej przegrywamy w ostatnich latach z Czechami, Słowacją i Węgrami. Tam również skala produkcji jest większa: na Słowacji powstała fabryka Jaguara/Land Rovera i rozbudowywane zakłady Volkswagena w Bratysławie oraz fabryki należące do Kii, a na Węgrzech powstaje druga fabryka Mercedesa.

CZĘŚCI SAMOCHODOWE

Z części i podzespołów produkowanych w fabrykach w Polsce można złożyć cały hipotetyczny samochód. Oznacza to, że produkujemy prawie wszystkie rodzaje elementów – od karoseryjnych poprzez części wyposażenia elektrycznego, elektronicznego, szyby, tapicerkę itd. Nie można także zapominać o kompletnych podzespołach, jak np. silniki czy skrzynie biegów.

Z części i podzespołów produkowanych w Polsce można złożyć cały „hipotetyczny” samochód. mat. pras.

Do Polski trafili już najwięksi producenci elementów i podzespołów, które dostarczane są do krajowych i zagranicznych fabryk samochodów. Jesteśmy poddostawcą zarówno dla marek aut popularnych, a także dla prestiżowych marek premium, jak Mercedes, Jaguar czy Land Rover. Atutem działających w Polsce producentów są niskie koszty pracy przy wysokich kwalifikacjach pracowników. To one stały się magnesem dla nowych inwestycji, podobnie jak sytuacja w europejskiej branży samochodowej, gdzie sprzedaż nowych aut systematycznie rośnie.

Duża część produkcji, a zarazem większość eksportu polskiego sektora samochodowego pochodzi z zakładów należących do zagranicznych inwestorów. Są to zarówno firmy, które kupiły polskie przedsiębiorstwa należące wcześniej od państwa lub prywatnych właścicieli, jak i te, które wybudowały swoje fabryki w Polsce od podstaw. Z opublikowanego w 2017 r. raportu Agencji Rozwoju Przemysłu („Ile polskiego genu w polskim przemyśle motoryzacyjnym") wynika, że większość polskich producentów specjalizuje się w produkcji elementów wyposażenia samochodu, częściach gumowych, materiałach eksploatacyjnych, elementach technologicznych (takich jak: odlewy, półfabrykaty, rury i profile), częściach gumowo-metalowych oraz częściach metalowych (np. części tłoczone, wsporniki, elementy gięte z drutu). Polskie przedsiębiorstwa wyspecjalizowały się w obróbce powierzchniowej (np. galwanizowanie, malowanie, powłoki antykorozyjne) oraz mechanicznej. Widać więc, że są to produkty i usługi o relatywnie mniejszym stopniu przetworzenia niż te pochodzące z fabryk zagranicznych inwestorów.

W polskim sektorze motoryzacyjnym znaczącą rolę odgrywa także wyspecjalizowana dla tego przemysłu produkcja, która nie figuruje w jego oficjalnych statystykach (PKD 29). Według Polskiego Związku Przemysłu Motoryzacyjnego (PZPM) i globalnej firmy doradczej KPMG w 2016 r. była ona warta 13,9 mld zł. Większość tej kwoty wypracowały firmy z sektora gumowego, przede wszystkim producenci opon: zakłady Bridgestone w Poznaniu i Stargardzie, Firma Oponiarska Dębica z Grupy Goodyear, Michelin oraz Stomil Poznań. Kolejną grupą są firmy zajmujące się wytwarzaniem szkła samochodowego, jak Pilkington Automotive Poland, Saint Gobain Innovative Materials, Nordglass czy Pittsburgh Glass Works. Wartość ich produkcji mogła sięgnąć w 2016 r. 3,5 mld zł. Trzecim sektorem „okołomotoryzacyjnym" jest produkcja akumulatorów. Pięciu głównych producentów to ZAP Sznajder Batterien, Exide Technologies, Jenox Akumulatory, Autopart oraz Loxa.

Słupki w górę

Wartość produkcji sprzedanej branży motoryzacyjnej szybko rośnie. W 2017 r. sięgnęła nienotowanego dotąd poziomu 148,4 mld zł. W porównaniu z rokiem 2016 to wzrost o 7,8 proc. W okresie ostatnich pięciu lat produkcja branży zwiększyła się o 44 proc. Do tego wyniku przyczynili się zwłaszcza producenci części i komponentów: w ciągu ub. roku dynamika wzrostu produkcji tego sektora przekroczyła 10 proc., a jej wartość doszła do rekordowych 84,3 mld zł. – W okresie 2012–2017 sprzedaż części i akcesoriów wzrosła o ponad połowę – informuje branżowa firma analityczna AutomotiveSuppliers.pl. W 2017 r. udział przychodów tej części branży wzrósł do 58,1 proc. z 57 proc. w końcu 2016 r. Zarazem zmalał udział producentów pojazdów – do poziomu 38,7 proc. Pozostałe 3,2 proc. przypadło na produkcję przyczep i naczep. Ocenia się, że trend szybszego wzrostu produkcji sprzedanej dostawców części i akcesoriów nad producentami pojazdów będzie się utrzymywał, co przekłada się na coraz większy udział tej grupy w całości sprzedaży przemysłu motoryzacyjnego w Polsce. Cała branża motoryzacyjna stanowi ok. 8 proc. polskiego PKB, jest drugą pod względem produkcji zaraz po przemyśle spożywczym i odpowiada za ok. 13 proc. całkowitego eksportu Polski. Dla tego ostatniego 2017 r. okazał się w branży motoryzacyjnej rekordowym. Jego wartość sięgnęła 25,2 mld euro, podczas gdy rok wcześniej wyniosła 23 mld euro. Tu także główną rolę odegrały części i komponenty. W 2017 r. polskie dostawy dla zagranicznych fabryk samochodów przekroczyły 11,2 mld euro. To o przeszło jedną dziesiątą więcej niż rok wcześniej. W rezultacie na części i akcesoria przypadło 44,6 proc. całego motoryzacyjnego eksportu.

Ale branża produkcji części i komponentów, podobnie zresztą jak fabryki samochodów w Polsce, przeżywała bardzo trudne czasy. Kryzys gospodarczy końca ubiegłej dekady przyniósł spadki produkcji i drastyczne cięcia w zatrudnieniu. Dopiero wprowadzenie za granicą dopłat za złomowanie starych samochodów osłabiło skutki kryzysu. Dostawcy komponentów znowu przyjmowali do pracy. Także ci, którzy niedawno zwalniali. Przykładowo Maflow Polska w Tychach produkujący elementy do klimatyzacji, który w drugiej połowie 2008 r. zwolnił blisko 600 pracowników z powodu spadku produkcji, w lipcu 2009 r. zdecydował się przyjąć 165 osób.

Nowych pracowników zaczął szukać producent siedzeń i tapicerki samochodowej Lear Corporation. W końcu stycznia 2009 r. firma zwolniła ponad 200 osób, ale osiem miesięcy później poszukiwała szwaczek, krojczych, pracowników linii automatycznych, operatorów wózków widłowych. Z firmy dzwoniono nawet do tych, których wcześniej zwolniono. Na wzrost zatrudnienia po zwiększeniu liczby napływających do zakładu zamówień zdecydowała się wałbrzyska Toyota Motor Manufacturing Poland.

Ale w branży liczono się z możliwością ponownego pogorszenia sytuacji. Dlatego firmy, które na początku drugiej połowy 2009 r. przyjmowały pracowników, zatrudniały ich na krótko – od jednego do trzech miesięcy. Aby w przypadku braku zamówień można było się ich bezboleśnie i szybko pozbyć.

Efekt kuli śnieżnej

Obecnie branża części i komponentów nie ma powodów do zmartwień. Jej produkcja szczególnie mocno przyczynia się do wzrostu zatrudnienia w całym polskim przemyśle motoryzacyjnym. Firmy tego sektora zatrudniają blisko 150 tys. osób. W przedsiębiorstwach ujętych w innych grupach klasyfikacji działalności na rzecz przemysłu motoryzacyjnego może pracować 85–95 tys. osób. Następne miejsca pracy powstaną dzięki nowym inwestycjom. Swoje zakłady rozbudowują m.in. Gates w Legnicy, Nidec Motors & Actuators w Niepołomicach, Dr. Schneider w Radomierzu, BMZ Poland w Gliwicach, Bridgestone w Poznaniu i Stargardzie Szczecińskim, Yagi w Żarowie czy Autopart w Mielcu.

W 2017 r. fabryki uruchomiły m.in. firmy Borgers w Złotoryi, Carcoustic w Kobierzycach, Hutchinson w Zawadzie, Ideal w Zielonej Górze, IFA Rotorion w Ujeździe, Sekonix w Żorach, NGK Ceramics w Dąbrowie Górniczej i IAC Group w Opolu. Kolejne zakłady, w których powstanie kilka tysięcy nowych miejsc pracy, są w budowie.

To trend ważny dla całej gospodarki. Według szacunków OECD, wzrost wartości dodanej o 1 dolara w przemyśle samochodowym zwiększa wyniki całej gospodarki o 3 dolary. To zarazem sektor, w którym mocno widoczne jest zjawisko kuli śnieżnej: branżowe inwestycje przyciągają kolejne w innych sektorach, powodując wzrost zatrudnienia i przychodów w otoczeniu firm.

W ostatnim czasie mocno zwiększa się zaawansowanie technologiczne produkowanych komponentów. Przykładem inwestycja Toyoty w produkcję przekładni do silników hybrydowych w Wałbrzychu oraz samych silników hybrydowych w Jelczu Laskowicach. Dzięki temu Polska stanie się centrum wytwarzania napędów hybrydowych dla samochodów Toyoty przeznaczanych na rynek europejski. W Wałbrzychu będą także prowadzone prace badawcze związane z testami materiałów i wyborem części do produkcji przekładni hybrydowych. Do tego celu rozbudowane zostanie centrum badawczo-rozwojowe, z czym będzie się wiązał wzrost udziału polskich podwykonawców.

Kolejnym przykładem może być inwestycja LG Chem w Kobierzycach, gdzie będą produkowane baterie litowe m.in. do samochodów Jaguara wytwarzanych na Słowacji. Tego rodzaju przedsięwzięcia sprawiają, że Polska przestaje być postrzegana jedynie jako montownia, której główną zaletą jest wykwalifikowana i tania siła robocza.

Polską specjalizacją stały się silniki. W połowie 2018 r. produkcję nowej generacji silników benzynowych rozpoczęła w Bielsku-Białej fabryka FCA Powertrain. To finał jednej z ważniejszych inwestycji w polskim przemyśle motoryzacyjnym w ostatnich latach. FCA wydał na nią blisko miliard złotych. Obecnie nowa linia produkcyjna bielskich zakładów FCA Powertrain może produkować do 200 tys. silników rocznie. Do końca 2019 r. planowane jest uruchomienie drugiej linii, dzięki której zdolności zakładu wzrosną do 400 tys. sztuk rocznie. W budowie jest także fabryka silników Daimlera w Jaworze, natomiast w Tychach jednostki napędowe dla pojazdów koncernu PSA będzie produkować fabryka należąca wcześniej do General Motors. Ma ona specjalizować się w trzycylindrowych silnikach PureTech z turbodoładowaniem.

Zwiększenie produkcji nagradzanych przez trzy kolejne lata tytułem Engine of the Year jednostek napędowych ma być jednym z elementów strategii PSA nakierowanej na przyspieszenie rozwoju i wzrost konkurencyjności w Europie. Produkcja silników PureTech rozpocznie się w 2019 r. W fabryce zmodernizowano infrastrukturę, powiększono powierzchnię produkcyjną i dokonano całkowitej wymiany maszyn i urządzeń.

W produkcję silników w Polsce inwestuje także Toyota: w Jelczu-Laskowicach planowana jest produkcja nowoczesnych silników benzynowych o pojemności 2 litrów oraz półtoralitrowych silników stosowanych m.in. w napędach hybrydowych. Pierwsze zaczną zjeżdżać z linii we wrześniu 2019 r., a drugie – w niespełna rok później. Obie jednostki napędowe zaprojektowane są z wykorzystaniem nowej globalnej platformy projektowej Toyoty.

Potrzebne innowacje

Dziś motoryzacja znalazła się na szczególnie ważnym etapie rozwoju. – Wszystko wskazuje, że w ciągu następnych kilkunastu–kilkudziesięciu lat będzie ona wyglądała zupełnie inaczej – twierdzi Jakub Faryś, prezes PZPM.

Chodzi o pojazdy autonomiczne, nowe rodzaje napędów, jak elektryczne czy wodorowe. Dziś nikt nie jest w stanie powiedzieć, jak dokładnie będzie to wyglądać np. za 20 lat, ale w Polsce ulokowanych jest wiele zakładów tej „klasycznej" motoryzacji. – Musimy być bardzo czujni, aby w odpowiednim momencie przyciągnąć tych inwestorów, którzy będą wchodzić w nowe, perspektywiczne rodzaje produkcji – uważa Faryś.

Polskie firmy powinny być gotowe, by stać się ich poddostawcami.

Przemysł motoryzacyjny jest jedną z najszybciej rozwijających się branż polskiej gospodarki, ale w celu utrzymania tego tempa, a zarazem konkurencyjności, producenci części i komponentów muszą stawiać na zwiększanie innowacyjności. Największym zagrożeniem jest konkurencja krajów ościennych. W produkcji części i podzespołów branża w Polsce dynamicznie się rozwija, ale w ostatnich kilkunastu latach nie przyciągnęliśmy inwestycji w gotową fabrykę produkującą samochody osobowe. Ocenia się, że czas Polski jako kraju niskich kosztów skończył się, bo „geograficznie" przesunął on na wschód i południe Europy, m.in. do Rumunii i Węgier.

Wyzwaniem dla branży będzie także zaspokojenie popytu firm na pracowników. Przeszło jedna trzecia przedstawicieli branży podkreśla brak kandydatów o kierunkowym wykształceniu. Niewiele mniej zwraca uwagę na rosnące oczekiwania płacowe.

Bardzo dużym zagrożeniem dla rozwoju przemysłu motoryzacyjnego – zdaniem przedstawicieli branży – będzie również pogarszanie się sytuacji gospodarczo-politycznej.

MOTOCYKLE

Wojna przekreśliła plany, dzięki którym liczba motocykli w Polsce miała podwoić się w ciągu dwóch lat.

Pierwszych motocyklistów, którzy pojawili się na polskich ulicach i szosach na przełomie XIX/XX w., gazety nazywały „śmiałkami" i „nieustraszonymi ryzykantami". 30 lat później, gdy drogami w zachodniej Europy i Stanów Zjednoczonych jeździło już ponad milion zarejestrowanych motocykli, po te pełne respektu określenia sięgano tylko w przypadku szczególnych wyczynów. Takich jak np. brawurowe jazdy próbne nowymi prototypowymi modelami – zwłaszcza krajowymi.

Na początku stycznia 1930 r., pięknego, wiosennego prawie dnia na szosie pod Sochaczewem w motocyklu CWS M55 – jego podwozie zaprojektowano na wzór Harleya, a litrowy silnik skopiowano z Indiana – prowadzonym przez eksperta z Kolumny Doświadczalnej wojskowego Instytutu Badań Inżynierii pękł przedni główny łącznik ramy. Jak stwierdzono jego ścianki były o połowę cieńsze niż na rysunku warsztatowym. Ponadto – jak pisał zwięźle i bezkompromisowo w swym raporcie kpt. inż. Jędrychowski – w nowym motocyklu zacinał się starter, urywały się zawory i przewody paliwowe, pękały rury podwozia i sprężyny zawieszenia, stale psuła się instalacja elektryczna. Do tego w ciągu paru tygodni jazd próbnych silnik się obsunął, a łańcuch napędowy wyciągnął.

Pierwszy polski motocykl powstał zaledwie kilka miesięcy wcześniej niż skonstruowany w warszawskich Państwowych Zakładach Inżynierii pechowy CWS M55. Zbudował go w wielkopolskim miasteczku Opalenica w powiecie Nowy Tomyśl inż. Władysław Zalewski – replika Lecha jest dziś atrakcją i ozdobą opalenickiego rynku. Prototyp niewielkiego, ale solidnego motocykla, którego surowa funkcjonalistyczna forma zdradza, że wywodzi się z warsztatu kowalskiego, wyróżniony został srebrnym medalem na Powszechnej Wystawie Krajowej w Poznaniu w 1929 r.

Replika motocykla Lech jest dziś atrakcją opalenickiego rynku. Shutterstock

W przeciwieństwie do pechowego CWS nie zawodził i dobrze sprawdzał się np. podczas rajdów motocyklowych. Raporty z badań technicznych Lecha – wyposażonego w czterosuwowy, dwucylindrowy silnik w układzie widlastym o pojemności 500 cm sześc. i mocy 5 KM – prawdopodobnie zaginęły. Zachowały się natomiast przychylne dla nowego przedsięwzięcia opinie wojskowych inżynierów o samym przedsiębiorstwie i jego właścicielach.

Chwalebna chęć fabrykacji

Spółkę „Pierwsza Fabryka Motocykli" zawiązali na początku 1929 r. znany wielkopolski przedsiębiorca Wacław Sawicki, Władysław Zalewski oraz Józef Braniewicz z Opalenicy, były poseł na Sejm. Fabrykę, a tak naprawdę warsztat rzemieślniczy – pięć obrabiarek, mała kuźnia, piec odlewniczy – ulokowano w niewielkich halach dawnej garbarni. Projekt Lecha był gotowy już wcześniej, w 1928 r. Inżynier Zalewski, reemigrant ze Stanów Zjednoczonych, z wieloletnim doświadczeniem zdobytym w amerykańskich warsztatach i fabrykach motocyklowych był projektantem i zarazem producentem ramy, zawieszenia, silnika i wielu innych elementów motocykla. „Głównym wykonawcą jest p. Zalewski, który nie tylko kieruje montażem i produkcją, lecz sam osobiście przeprowadza obróbkę techniczną, hartowanie, wykonanie odlewów i narzędzi jak frezy i uchwyty" – zauważał z aprobatą kapitan inżynier M. Pawluć w sprawozdaniu z wizyty w Opalenicy – „Sam fakt, że firma rozpoczęła prace przygotowawcze już przed rokiem bez żadnej reklamy i ubiegania się o jakiekolwiek zaliczki czy też zamówienia świadczy dodatnio i daje poniekąd rękojmię, że rozpoczęto prace nie tylko dla zarobku, ale i dla samej fabrykacji z chęcią stworzenia nowej gałęzi przemysłu w Polsce".

Ambicja stworzenia nowego przemysłu nie mogła jednak rzecz jasna wystarczyć. Aby rozpocząć produkcję seryjną potrzebny był kapitał. A ten mógł w realiach II RP, przy ubogim i płytkim rynku cywilnym oraz konkurencji doświadczonych i obrotnych producentów zagranicznych, pochodzić jedynie z budżetu wojskowego.

Czasy, gdy mały warsztat rzemieślniczy wytwarzający motocykle mógł podbić rynek i przekształcić się w prosperujące przedsiębiorstwo, jak Harley-Davidson, Triumph czy NSU, minęły. Zresztą wielu pierwszych producentów motocykli zawdzięczało swój rozkwit dostawom dla wojska podczas I wojny światowej. Triumph, który wytwarzał motorowery, dostarczył armii brytyjskiej 30 tys. motocykli słynnego modelu Type H. Motocykle konkurencyjnej firmy brytyjskiej, Royal Enfield, trafiły w znacznej liczbie nie tylko na front zachodni, ale także wschodni, do sojuszniczych wojsk rosyjskich. Armia amerykańska sprowadziła do Europy w latach 1917/1918 ok. 20 tys. motocykli. Trzy czwarte z nich stanowiły Harleye – głównie legendarny model 17 z litrowym silnikiem o mocy 14 KM – wśród pozostałych dominowała inna znana marka Indian. Produkcja wojenna przyczyniła się także do szybkiego rozwoju firm niemieckich, NSU i Wanderera.

Motocykle na froncie wykorzystywano w łączności i zwiadzie, a wersje z wózkami bocznymi do transportu, zwłaszcza amunicji, i jako sanitarki. Często przewożono nimi karabiny maszynowe, choć prowadzenie ognia bezpośrednio z wózka nie było możliwe. W przeciwieństwie do frontu zachodniego w Rosji motocykle nie cieszyły się większym uznaniem, nie tylko dlatego, że było ich mało. Także wśród Węgrów czy Polaków walczących na froncie wschodnim w armii austro-węgierskiej czy Legionach nadal panował kult konia i kawalerii. Wojna polsko-bolszewicka, toczona na rozległych terenach między Kijowem a Warszawą była w znacznej mierze kampanią konną. Walki pod Komarowem w sierpniu 1920 r., gdzie polscy ułani zatrzymali marsz konarmii Budionnego uważa się za największą od czasów batalii pod Lipskiem w 1813 r. i zarazem ostatnią wielką bitwę konnicy w Europie.

Zwycięstwa nad Armią Czerwoną umocniły w odrodzonym Wojsku Polskim przekonanie, że na ukraińskich stepach, leśnych bezdrożach Wileńszczyzny czy poleskich błotach motocykle, samochody i czołgi nigdy nie zastąpią konia. W końcu 1920 r. nasza prawie milionowa armia z grubo ponad 100 tys. koni miała „na stanie" zaledwie 0,5 tys. motocykli kilkudziesięciu marek. W następnych latach ich liczba praktycznie się nie zwiększała.

Dopiero w początkach lat 30., po utworzeniu nowego rodzaju wojsk, broni pancernych, głos zwolenników postępu technicznego przekonanych, że motoryzacja będzie jednym z kluczowych atutów w przyszłej wojnie zaczął docierać do najwyższych czynników w państwie. Obliczyli oni np. że utrzymanie dywizji piechoty kosztuje tylko 10 proc. więcej niż 2,5-krotnie mniej licznej i znacznie słabszej pod względem siły ognia brygady kawalerii. Planu zmotoryzowania i wyposażenia w czołgi wszystkich brygad kawalerii nie udało się zrealizować. Jedyną w pełni gotową do walki polską jednostką pancerno-motorową była w 1939 r. 10. Brygada Kawalerii pod dowództwem płk. Stanisława Maczka, wyposażona w ok. 800 różnych pojazdów, w tym w 276 polskich motocykli Sokół 1000 i Sokół 600.

Rok 1939: święcenie motocykli Sokół 600. Fot. NAC

Firma z Opalenicy tych lepszych dla krajowych jednośladów lat nie doczekała. O jej losach przesądziły rzemieślnicze technologie, zbyt wysokie koszty produkcji Lecha, brak środków na rozwój i realnych perspektyw na zamówienia wojskowe oraz ogarniający kraj światowy kryzys gospodarczy. Z początkiem 1932 r. Pierwsza Fabryka Motocykli dokonała żywota.

Motocykl na każdą drogę

W owym czasie w Państwowych Zakładach Inżynierii w Warszawie trwała mozolna i poniekąd syzyfowa praca nad usuwaniem wad CWS M55. Dopiero trzecia wersja tej konstrukcji uzyskała warunkowe uznanie wojskowych, ale wkrótce, gdy okazało się że znaczna część z niespełna 200 maszyn, które trafiły do użytkowników wymaga stałych napraw produkcję seryjną wstrzymano. Już jednak w 1933 r. warszawiacy mogli podziwiać wystawione w parku Skaryszewskim nowe dzieło konstruktorów z PZInż. – niewysoki, trochę przysadzisty, lecz proporcjonalnie zbudowany potężny motocykl CWS M111.

Zalążkiem Państwowych Zakładów Inżynierii był niewielki, zatrudniający ok. 100 pracowników, zakład remontowy przy ul. Terespolskiej na warszawskiej Pradze, założony podczas Wielkiej Wojny przez armię niemiecką. U progu niepodległości ulokowano w nim Centralne Warsztaty Samochodowe, które z biegiem czasu przeobraziły się w przedsiębiorstwo produkcyjne o strategicznym dla wojska znaczeniu. U schyłku lat 20. CWS stały się kluczowym zakładem utworzonego z inicjatywy Eugeniusza Kwiatkowskiego państwowego koncernu motoryzacyjnego PZInż., zatrudniającego w ostatnich latach przed wojną ponad 8 tys. pracowników.

Porażka CWS M55 ugodziła ambicje projektantów i załogi zakładów, w których upatrywano lidera przemysłu motoryzacyjnego w Polsce. Kierownictwo zespołu, który miał zaprojektować, tym razem od podstaw nowy motocykl objął zatem sam szef Biura Studiów PZInż., inżynier Zygmunt Okołów. Wojsko postawiło projektantom wysokie i dość szczególne wymagania. Pierwszym i zasadniczym warunkiem, które nowa konstrukcja miała spełniać była prostota, trwałość i niezawodność nawet w najgorszych warunkach i przy złej, niefachowej obsłudze. Wynikało to rzecz prosta z realistycznej oceny poziomu kultury technicznej przeciętnego polskiego żołnierza czy podoficera. Oczekiwano ponadto, że motocykl z wózkiem będzie w stanie pokonywać bez większego trudu wyboje i przeszkody terenowe, piaski, błota i wzniesienia z ładunkiem 200 kg, przewozić rannych i cekaemy oraz „odpalać" bez problemów przy temperaturze poniżej -30 stopni.

„Maszyna musiała być budowana z takim zapasem wytrzymałości i siły, by zniosła nawet najgorsze obchodzenie się z nią (...) Tak więc zamiast budować nowoczesne, precyzyjne maszyny dające dużą moc, trzeba było konstruować ciężkie i nieekonomiczne motocykle, których nikt nie potrafił zepsuć" – wyjaśniał po latach inż. Tadeusz Marek z Biura Studiów PZInż. (J. Tarczyński „Polskie Motocykle 1918–1939").

CWS M111, napędzany silnikiem czterosuwowym o pojemności 995 cm sześć. i mocy „gwarantowanej" 18 KM ważył 270 kg (z wózkiem 375 kg) i prawdopodobnie był w swojej klasie najcięższym motocyklem na świecie. Pomimo to, jak wspominali dawni właściciele, „szedł jak burza" nawet w najtrudniejszym terenie. I rzeczywiście – wydawał się niezniszczalny, niemal całkowicie odporny na fatalne traktowanie. Pomimo tych atutów dla cywilnych miłośników motoryzacji był maszyną z innej, ściśle wojskowej bajki. Przesądzała o tym m.in. cena – 4200 zł (z wózkiem ponad 6 tys.), porównywalna z cenami małolitrażowych samochodów.

Rezerwę klientów wobec motocykli z PZInż. przełamać miał dopiero kolejny, uniwersalny model, zaprojektowany przez inż. Tadeusza Rudawskiego. „Angażując Rudawskiego do konstrukcji motocykla uczyniono krok doskonały. Tadzio stanowił bowiem połączenie zdolnego konstruktora i wybitnego inżyniera z wielce doświadczonym praktykiem, czołowym polskim zawodnikiem motocyklowym. Dawał on gwarancję, że nie porzuci tego działu motoryzacji, jako że samochody niewiele go interesowały" – oceniał słynny automobilista, ekspert ruchu drogowego i popularyzator motoryzacji Witold Rychter.

Do warunków stawianych konstruktorowi przez wojsko – odporności na „znęcanie się" nad maszyną przez użytkownika – dyrekcja zakładów dodała kolejne. Nowy model CSW miał być atrakcyjny zarówno dla wojska, jak i cywilnych właścicieli, nadawać się do sportu i codziennego użytku, dorównywać jakością motocyklom zagranicznym tej samej klasy i konkurować z nimi niską ceną. „Tadzio zacisnął zęby i mrucząc swoje »masz pojęcie?« wziął się do pracy z zapałem znacznie przekraczającym zapłaconą dzienną normę (...) Wieczorami wpadał do mnie z zeszytami zapisanymi liczbami i wykresami. Z tych notatek wynikało, że wszystkie wymagania da się jednak pogodzić i że potrafi wykonać taki uniwersalny motocykl" – wspominał Rychter.

Nowy motocykl Sokół 600 RT M211 – bo tak ostatecznie nazwano konstrukcję Rudawskiego, nadając przy tej okazji modelowi CWS M111 nazwę Sokół 1000 – pojawił się na ulicach Warszawy na początku 1936 r. i z miejsca stał się szlagierem. W maju owego roku zdobył Grand Prix w dorocznym „Konkursie Piękności", a w sierpniu jeden z czołowych polskich motocyklistów wygrał na nim w kategorii „solówek" Rajd Szlakiem Marszałka Piłsudskiego, jedną z najcięższych – 1500 km po gruntowych drogach Kresów– takich imprez w kraju.

Rok później zawodnicy na Sokołach 600 zajęli w rajdzie szlakiem Marszałka dwa pierwsze miejsca również wśród motocykli z wózkiem oraz pierwsze trzy w klasyfikacji ogólnej I Rajdu Tatrzańskiego.

Zanim powstał prototyp nowego motocykla obawiano się trochę, że jako urzeczywistnienie sprzecznych oczekiwań może on okazać się technicznym dziwolągiem. Popularnemu „Tadziowi" udało się jednak zbudować maszynę, która do dziś uchodzi za imponujące inżynierskie osiągnięcie. Chwalono celowość konstrukcji Sokoła 600 (wyposażonego w 579-cm czterosuwowy silnik o mocy 16 KM) jego estetykę, funkcjonalność, niezawodność, świetną stateczność oraz wysoką sprawność w trudnym terenie.

Niemałe znaczenie miała także rozsądna cena. Nowy motocykl, w niczym nie ustępujący konstrukcjom renomowanych firm zagranicznych kosztował 2300 zł – niemal o połowę mniej niż Sokół 1000. Pomimo to na jego zakup mogli sobie pozwolić tylko nieliczni.

Setka na drogę

Dzięki poprawie sytuacji gospodarczej po ustąpieniu kryzysu popyt na motocykle stopniowo wzrastał. Poszukiwano jednak przede wszystkim tanich, lekkich modeli zwłaszcza z silnikami o pojemności mniejszej niż 100 cm sześc., tzw. setek, na które nie wymagano prawa jazdy. Początkowo, w połowie lat 30. oferowali je jedynie dostawcy zagraniczni. Istniał jednak solidny już grunt do podjęcia ich wytwarzania w kraju – rodzący się przemysł pomocniczy motoryzacji, czyli dziesiątki większych i mniejszych przedsiębiorstw dostarczających części, podzespoły i osprzęt producentom pojazdów mechanicznych. W przypadku Sokoła 1000 części z importu – m.in. gaźnik i łańcuch napędowy – stanowiły np. wartościowo tylko 5 proc. całości konstrukcji. Tłoków dostarczały Zakłady Mechaniczne i Odlewnia Żelaza inż. Jan Abratański i Spółka z Rembertowa, odlewów żeliwnych i aluminiowych – Zakłady Metalurgiczne L. Kranc i T. Łempicki z ul. Czerniakowskiej, tarcze sprzęgłowe i okładziny szczęk hamulcowych wytwarzała firma Leonowit z Łodzi, a kompletne koła Fabryka Rowerów i Motocykli B.Wahren z ul. Leszczyńskiej.

Opony pochodziły z poznańskiego Stomilu, cewki zapłonowe i prądnice z warszawskiej firmy Magnet, klaksony z warsztatu Elis przy Kazimierzowskiej, szybkościomierze zaś – z fabryki Inż. Edmund Romer we Lwowie. Reflektory i oświetlenie dla Sokołów"produkowała spółka Fabryka Żyrandoli Elektrycznych A. Marciniak SA, która wybudowała w owym czasie nowoczesną fabrykę na Okęciu, czyli powojenny Zelmot.

Przedsiębiorcy przymierzający się do produkcji lekkich motocykli uważanych za mało przydatne w wojsku nie mogli raczej liczyć na zamówienia z MSWojsk. Jeden z pierwszych producentów „setek", inżynier Gustaw Różycki, pokusił się jednak o sporządzenie memoriału o przewagach motocykli nad końmi w warunkach polowych i w 1937 r. przesłał go na ręce dowódcy broni pancernych – wraz z ofertą sprzedaży motocykli MOJ. Podkreślał, że koń kawaleryjski oraz ekwipunek i uprząż kosztuje ok. 900 zł, czyli tyle samo co motocykl. Stwierdzał, że możliwości marszowe kawalerii to 40–50 km na dobę, tylko wyjątkowo 60 km, podczas gdy oddział motocyklowy, poruszający się nawet po polnych drogach z prędkością 25 km/h może w ciągu doby pokonać 200 km. Wskazywał na konieczność pozostawienia w trakcie walki ok. jednej trzeciej żołnierzy przy koniach i konkludował – 150 koni to tylko 100 kawalerzystów w linii, podczas gdy 150 motocykli pozwala wysłać do boju 298 żołnierzy.

Różycki, absolwent politechniki w Leoben był właścicielem prosperującej fabryki maszyn w Katowicach, produkującej pompy, windy, prądnice i inne urządzenia dla górnictwa. „Motocykle były moją wielką pasją. Gdy tylko mogłem sobie na to pozwolić, uruchomiłem dział ich produkcji" – wspominał. Pierwsze MOJ wyposażone były w sprawdzone angielskie silniki Villiers 98, potem montowano w nich jednostki napędowe własnej konstrukcji 128 cm sześc. i gaźniki opracowane osobiście przez właściciela. Motocykl sprzedawał się doskonale. Uchodził za ładny i solidny, ważył tylko 70 kg i rozpędzał się do prędkości 70 km/h. Do chwili wybuchu wojny wyprodukowano kilkaset sztuk. Część z nich kupiło wojsko, a katowicka fabryka uzyskała status jedynego prywatnego dostawcy Dowództwa Broni Pancernych.

Przez całe niemal dwudziestolecie władze skarbowe uważały motocykle za dobro luksusowe i obkładały je wysokimi podatkami. W kwietniu 1938 r. rząd zdecydował się na radykalny zwrot. Ustawą o ulgach inwestycyjnych nabywcy pojazdów mechanicznych produkcji krajowej uzyskali prawo odliczenia od podatku dochodowego lub od wynagrodzeń 20 proc. ceny zakupu. W rezultacie produkcja motocykli, od której trzeźwo myślący przedsiębiorcy trzymali się z daleka, stała się niemal z dnia na dzień nadzwyczaj obiecującym biznesem. W 1939 r. miłośnicy motoryzacji mieli do wyboru 10 marek krajowych „setek" sprzedawanych na raty po uwzględnieniu ulgi w cenie 700–800 zł.

Motocykle z silnikami Villiers 98 wytwarzały, oprócz zakładów Gustawa Różyckiego, Towarzystwo Fabryki Motorów Perkun w Warszawie, radomska Fabryka Broni Łucznik– największy w kraju producent rowerów, Kresowa Wytwórnia Rowerów i Motocykli w Grodnie Niemen i – co stanowiło symbol nadchodzącego zmierzchu tradycji kawaleryjskich – Podkowa w Poniatowie w pobliżu Legionowa, dawna Pierwsza Polska fabryka Haceli, czyli śrub do podków. Klepane ręcznie zbiorniki paliwa Podków spajano z ramą czterema hacelami ozdobionymi logotypem firmy.

Na lidera branży wyrastała należąca do państwowego koncernu Huta Pokój kielecka SHL, która kupiła licencję na produkcję Villiersa 98 i wybudowała nowoczesny zakład produkcji motoryzacyjnej o powierzchni 4 tys. mkw. Wielkopolskie zakłady braci Nowaczyk (marka WNP) oraz Automatyk (Zuch) zdecydowały się na montowanie w swych jednośladach silnika projektu rzemieślnika i wynalazcy Stefana Malcherka z Poznania, a bydgoska fabryka Tornedo – wysoko ocenianego SS-3-MR warszawskiej marki Steinhagen i Stransky. Nowy lekki, jakkolwiek cięższy od „setek" – 199 cm, 7 KM, waga 100 kg – motocykl turystyczny Sokół 200 M411 zaprojektował dla PZInż. niestrudzony inż. Rudawski.

Plany przemysłu motocyklowego na 1939 r., przedstawiały się się imponująco. Na rynek miało trafić łącznie 7,5 tys. motocykli w tym ok. 1200 Sokołów. W ciągu zaledwie jednego roku liczba motocykli w kraju – według różnych źródeł u schyłku lat 30. 12–15 tys. zarejestrowanych pojazdów cywilnych oraz ok. 2 tys. wojskowych, co lokowało Polskę ma szarym końcu Europy – wzrosłaby o połowę. W następnym roku przewidywano dalszy znaczny wzrost produkcji. W połowie sierpnia 1939 r. gazety znów miały okazję pisać o „nieustraszonych ryzykantach" dosiadających motocykle. Inżynier z PZInż. Tadeusz Heryng i słynny zawodnik motocyklowy Józef Docha na Sokołach 600 oraz Tadeusz Rudawski na Sokole 200 ścieżką przez Myślenickie Turnie wjechali na Kasprowy Wierch. Wyczyn ten był mocnym, lecz już ostatnim akcentem krótkiej historii polskich motocykli w niepodległej Polsce.

Ostatni Sokół 200, 78. kolejny egzemplarz, zszedł z taśmy PZInż. 3 września 1939 r. Kilka motocykli z tej ostatniej produkcji przekazano wojsku broniącemu Warszawy. Po wojnie z większości polskich fabryk motoryzacyjnych pozostały tylko ruiny – maszyny rozgrabiono i zdewastowano, a prototypy i dokumentacja techniczna zaginęły – i ludzie. Dzięki przedwojennym inżynierom, majstrom i fachowym robotnikom już w 1947 r. rozpoczęto produkcję zaprojektowanego na wzór słynnego DKW RT 125 lekkiego Sokoła 125. Konstrukcja ta zapoczątkowała program powojennej masowej „motocyklowej" motoryzacji kraju, jeden z niewielu, który udało się w PRL zrealizować.

Miliony „wuefemek", „wuesek" i „eshaelek" zmieniły kraj, a zwłaszcza wieś, która dzięki nim zbliżyła się do świata. W pierwszej połowie lat 60. w czterech fabrykach produkowano rocznie blisko 140 tys. motocykli. Masowej produkcji nie towarzyszył niestety postęp techniczny. Inwencja i inicjatywa inżynierów została w gospodarce planowej w znacznej mierze zmarnowana. Wszystkie – poza Junakiem – polskie modele jednośladów były nieprawymi potomkami DKW 125. Archaiczny już przemysł stopniowo obumierał. Pracę w ostatnim zakładzie produkcyjnym, świdnickiej WSK, zatrzymano „na czas nieokreślony" w październiku 1985 r. – sto lat po zbudowaniu przez Gottlieba Daimlera i Wilhelma Maybacha pierwszego motocykla.

Junak – marzenie wielu młodych ludzi. PAP

Przed kilku laty powróciła ciesząca się poparciem władz miasta idea wznowienia produkcji motocykli w Świdniku. Ma być to wytwarzany w krótkich seriach lekki i nowoczesny pojazd miejski. Jego koncepcja i wizualizacja jest już gotowa, a prototypy mają zostać ukończone w 2020 r.

AUTOBUSY

Symbolem rosnącej pozycji polskich producentów autobusów na europejskim rynku było przyznanie jesienią 2016 r. elektrycznemu Solaris Urbino 12 nagrody Autobus Roku 2017. Po raz pierwszy jury nagrodziło nią autobus bateryjny, a także po raz pierwszy prestiżowa nagroda trafiła do polskiego producenta. Solaris Bus & Coach stał się liderem europejskiego rynku elektrycznych autobusów. W tym roku zbuduje ich ponad 150.

Solaris Urbino 12 electric. mat. pras.

Solaris ma w Polsce konkurenta: Ursus Bus przekaże bowiem odbiorcom tylko nieco mniejszą liczbę e-busów. Elektryczne autobusy zaczyna wytwarzać Autosan, który zaprezentował pierwszy elektryczny model w lipcu tego roku.

W Polsce działają także zagraniczni producenci. Łącznie w 2017 r. fabryki wyprodukowały blisko 4,5 tys. autobusów ze wszystkimi rodzajami napędów, co stanowi ponad 10 proc. europejskiej produkcji. Największym wytwórcą jest MAN, z wynikiem przekraczającym 1,7 tys. aut, o 10 proc. większym niż rok wcześniej. Solaris Bus & Coach wyprodukował 1,2 tys. autobusów, o 3 proc. mniej niż rok wcześniej. Na trzecim miejscu znalazło się Volvo Polska przed Scania Production Słupsk. Doliczając do ogólnego wyniku także trolejbusy, produkcja wyniosła 4,8 tys. pojazdów.

Większość z nich trafiła na eksport – rejestracje krajowe sięgnęły 2,3 tys. pojazdów, z czego tysiąc przypadło na Mercedesa, który w Polsce nie ma fabryki. Dziś można powiedzieć, że Polska autobusami stoi, choć początki tego przemysłu były skromne.

Wojskowe plany

Autobusy powstały jako produkt uboczny walki wojska o powstanie krajowej fabryki samochodów. W maju 1923 r. Zakłady Mechaniczne Ursus podpisały umowę z Ministerstwem Spraw Wojskowych na dostawę 1050 samochodów ciężarowych. Firma kupiła licencję włoskiej SPA na 2-tonowe, 35-konne ciężarówki. Budowa fabryki we wsi Czechowice pod Warszawą rozpoczęła się w 1924 r.

Ursus zaprezentował pierwszą partię 50 samochodów podczas wielkiej uroczystości 11 czerwca 1928 r. Defiladę aut otwierał witany oklaskami pierwszy zmontowany Ursus z przebiegiem ponad 30 tys. km.

Polscy odbiorcy dopytywali o wydłużone, niskie podwozie autobusowe. Konstruktorzy Ursusa, pod kierunkiem Witolda Jakusza, przygotowali je. Pierwsze polskie autobusy, oznaczone Ursus AW, miały 22 miejsca siedzące.

Ursus otwierał własne przedsiębiorstwa autobusowe – w Poznaniu zarejestrował dwa autobusy w grudniu 1929 r. Auta, dzięki balonowemu ogumieniu, podlegały najniższym stawkom opłat na obowiązujący od stycznia 1930 r. Krajowy Fundusz Drogowy, jednak producent już po półroczu musiał zwinąć interes: urząd wymierzył 1950 zł opłaty drogowej za każdy autobus.

Zniknął popyt na samochody i w 1930 r. fabrykę Ursus przejął Bank Gospodarstwa Krajowego. Na podstawie porozumienia między Ministerstwem Spraw Wojskowych i Ministerstwem Skarbu bank przekazał zakłady Ursus Państwowym Zakładom Inżynierii. Powstały one na mocy rozporządzenia Rady Ministrów z 19 marca 1928 r., podpisanym przez premiera i ministra spraw wojskowych Józefa Piłsudskiego oraz ministra skarbu Gabriela Czechowicza.

PZInż kupiły w 1930 r. licencję szwajcarskiej firmy Saurer na produkcję 100-konnych Diesli oraz dużych autobusów, a w 1931 r. licencję Fiata na wytwarzanie małych osobówek oraz średniej wielkości podwozi ciężarowych i autobusowych.

Uruchomienie produkcji okazało się mozolne i pod koniec 1933 r. gazety dopytywały, dlaczego nie ruszyła produkcja. – Huty nie były przygotowane do takich zamówień – tłumaczył inż. Kazimierz Studziński. Produkcja Ursusa wymagała 1500 roboczogodzin na samochód, podczas gdy konkurencja potrzebowała 200–300 roboczogodzin – porównywał Studziński.

Dlatego PZInż wybudowała na warszawskiej Pradze, przy ul. Terespolskiej Fabrykę Samochodów Osobowych i Półciężarowych (FSOiP). Mogła ona produkować do 1,5 tys. samochodów na jednej zmianie. Od marca 1935 r. wyjeżdżały z niej ciężarówki, a trzy miesiące później pierwsze modele osobowe.

PZInż stworzyły sieć kooperantów, którzy opanowali wszystkie procesy. „W Polsce produkowane są nawet bloki silnika oraz wszystkie części kute i prasowane" podkreślał Studziński. 70 proc. komponentów pochodziło od polskich dostawców, a udział PZInż? sięgał dodatkowych 25 proc. Importowane były gaźniki, łańcuchy rozrządu oraz łożyska toczne. PZInż produkowały Polskiego Fiata 621 w dwóch odmianach: L, nazwanej Tur, z prostą ramą i rozstawem osi 3,65 m, oraz R, nazwanej Beskid, z obniżoną ramą i wydłużonym o 0,35 m rozstawem osi. Jego prędkość maksymalna wynosiła 64 km/h i była o 14 km/h wyższa od Tura. Oba modele posiadały 3-litrowy, sześciocylindrowy, 46-konny silnik.

Konkurencja

Przewoźnicy wskazywali, że doprowadzenie do rentowności wymagało obniżki ceny taboru. Saurer wyceniony został na zaporowe 80 tys. zł. Pierwsza cena 18-miejscowego autobusu Polski Fiat 621 w 1934 r. wynosiła 24 500 zł, gdy nieco większego Citroena nieco ponad 17 tys. zł, a i tak w Polsce był on dwukrotnie droższy niż we Francji. Jednak już w 1938 r. autobus Fiata kosztował tylko 15 tys. zł.

Obniżka cen wynikała nie tylko z opanowania produkcji, ale i walki z konkurencją. Warszawska spółka Lilpop, Rau i Loewenstein uzyskała jako pierwsza koncesję na produkcję samochodów 18 czerwca 1936 r. Miesiąc wcześniej kupiła od General Motors International licencję na produkcję Chevroleta. LRL uruchomił w wolskiej montowni montaż aut i doszedł do tempa 6 tys. aut rocznie, korzystając z części PZInż.

W 1938 r. Lilpop zakupił w Lublinie obszerny plac i jesienią 1939 r. kończył budowę fabryki silników o pojemności 3,6 litra. Spółka przewidywała, że w 1941 r. ruszy tam produkcja osobowych i ciężarowych Chevroletów z całkowicie polskich części...

Z fabryk wyjeżdżały podwozia, na których lubelska firma Plage i Laśkiewicz, małopolska firma Orlickiego, Szydłowiecka Fabryka Braci Węgrzeckich, cieszyńska firma Jana Molina, wielkopolskie Józefa Zagórskiego oraz Brzeskiauto wyrabiały autobusowe karoserie na drewnianym szkielecie. Chrzanowski Fablok, warszawskie Bielany Więckowskiego i chorzowskie Zakłady Przetwórcze Wspólnoty Interesów produkowały karoserie na szkielecie stalowym.

Na podwoziach Chevroleta krajowe firmy montowały nadwozia: Zagórski... mat. pras.

Wybór jednak nie satysfakcjonował przewoźników. Prezes Związku Stowarzyszeń Właścicieli Przedsiębiorstw Samochodowych RP Stanisław Kierszys zauważał brak autobusów 32-miejscowych. „Chevrolety są tej wielkości, ale mają słabe podwozia. Dyrektor PZInż Januszewski obiecał w październiku 1938 r., że od września 1939 r. do sprzedaży wejdą pod marką Ursus podwozia benzynowe lub ropne na 32-miejsca, a także 42-miejscowe pojazdy ze stukonnym silnikiem na ropę lub gaz drzewny. Januszewski zapewnił, że terminy będą ściśle dotrzymane i ceny nie będą wyższe od europejskich", relacjonował Kierszys.

... i BrzeskiAuto. mat. pras.

W 1938 r. autobusy obsługiwały w całym kraju 972 linie autobusowe, eksploatowane przez 248 przedsiębiorstw, dysponujących 1734 autobusami. Przewiozły one 40,9 mln pasażerów, wykonując 0,9 mld pasażerokilometrów.

Inne wojsko, inne plany

W 1945 r. na terytorium Polski kilkadziesiąt dywizji Wehrmachtu i Waffen SS zostało zastąpione przez podobną liczbę dywizji Armii Czerwonej i NKWD. Nowy okupant stworzył własną administrację, w której za sprawy gospodarcze odpowiadał Hilary Minc.

Już 15 maja 1945 r. Minc zaaprobował program odbudowy przemysłu metalowego, przedstawiony przez dyrektora naczelnego Centralnego Zarządu Przemysłu Metalowego (CZPM) inż. Adama Kręglewskiego. Minc dał wolną rękę Kręglewskiemu w angażowaniu na stanowiska dyrektorów zjednoczeń i zakładów, choć – jak podkreślał zaufany Minca Henryk Różański – Kręglewski był przedwojennym dyrektorem Zakładów H. Cegielski oraz PZInż.

W środowisku gospodarczym wielkie nadzieje budził przemysł Dolnego Śląska. Pracownicy doszczętnie zniszczonych zakładów Lilpopa czekali w Krakowie na przejęcie wrocławskiej fabryki Linke-Hofmann. Ku ich rozczarowaniu zastali jedynie ogołocone przez Armię Czerwoną hale. W podobnym stanie były zakłady Kruppa w Jelczu.

Najszybciej ruszyły małe, prywatne warsztaty, w pierwszych powojennych latach tolerowane jeszcze przez nową władzę. Wykonały one pierwsze autobusy dla prywatnych przedsiębiorców oraz Państwowej Komunikacji Samochodowej.

Po 1948 r. z dyrektorskich stanowisk zniknęli przedwojenni fachowcy, władza zlikwidowała przedwojenne, prywatne warsztaty, podobnie jak prywatnych przewoźników, wprowadzając gospodarkę scentralizowaną. Pracę przemysłu samochodowego koordynował twardą ręką Centralny Zarząd Przemysłu Motoryzacyjnego, narzucając plany, szczegółowe dyspozycje oraz przekazując środki.

W Jelczu, Nysie, Szczecinie, Zamościu i Poznaniu ruszyła produkcja nadwozi wojskowych. Zamówienia na autobusowe nadwozia trafiły do państwowych firm: Sanockiej Fabryki Wagonów Sanowag oraz PZL Mielec.

Wkrótce Mielec skoncentrował się na budowie samolotów, Sanowag zaś przygotował w 1951 r. dwa prototypy drewniano-metalowych autobusów na podwoziach Stara 20. Ramy wykuli młotami na gorąco pracownicy Starachowic.

W 1952 r. z fabryki wyjechało 20 autobusów Star N52, z ramami tłoczonymi w Hucie Stalowa Wola. W 1953 r. autobusów było już 160, a rekord padł w 1957 r., gdy sanocka załoga wyprodukowała 944 takie pojazdy.

Potrzeby były jednak dużo większe. Jak Polska długa i szeroka słychać było krytykę PKS za opóźnione i przepełnione autobusy. Z kolei PKS wskazywała, że autobusy N52 zabierały zaledwie 30 pasażerów i ważyły aż 5,5 tony.

Ponieważ krajowy przemysł nie produkował mocniejszych osi oraz silników, jedynym wyjściem było opracowanie autobusu o lżejszej konstrukcji. W 1952 r. zaproponował ją specjalista od nadwozi Biura Konstrukcyjnego Przemysłu Motoryzacyjnego Janusz Pawłowski. W 1955 roku zaprezentował prototyp, lżejszy o 600 kg od Stara N52. Jesienią 1957 r. autobus trafił do produkcji. Oznaczony jako San H01 mieścił 43 pasażerów. Natomiast wyposażony w dziesiątki spawarek Sanowag zmienił 1 stycznia 1958 r. nazwę na Sanocka Fabryka Autobusów Autosan.

Autobus San – rok 1958. mat. pras.

Tego samego dnia rząd powołał Jelczańskie Zakłady Samochodowe. Celem było uruchomienie produkcji ciężarówek i autobusów dużej pojemności. Pierwotnie rząd przewidywał własną konstrukcję, ale gdy ta okazała się zupełnie nieudana, wybór padł na podwozie czechosłowackiej Skody. Wicepremierzy obu krajów podpisali stosowną umowę 8 grudnia 1958 r. – przewidywała ona wyprodukowanie 5 tys. autobusów.

JZS kupiły w NRD prasy do tłoczenia elementów karoserii autobusu, wykonywanej na podstawie dokumentacji czeskiej Karosy. Jelcz przekazał użytkownikom setny licencyjny autobus pod koniec października 1960 r. Władze partyjne i Zjednoczenie Przemysłu Motoryzacyjnego, które dwa lata wcześniej zastąpiło CZPMot, świętowały sukces.

WFM Osa, jedyny polski skuter... Fot. NAC

Planowa gospodarka bez planu

Pomimo dwóch dużych inwestycji, przybywało narzekań na komunikację autobusową. Przedsiębiorstwa kupowały autobusy na swoje potrzeby, organizując przewozy pracownicze, aby uwolnić się od dyktatu niesolidnego PKS. Nawet przy rocznej produkcji tysiąca autobusów Jelcz Karosa oraz 2 tys. Autosanów fabryki nie nadążały za popytem.

Na dodatek okazało się, że blaszane Autosany są nietrwałe. Słabo zabezpieczone antykorozyjnie i niestarannie spawane, cienkościenne blachy błyskawicznie korodowały. Nie pomagały modernizacje modelu H01, oznaczone jako San H25 i H27.

Autosan musiał pilnie przygotować nową konstrukcję: opracował wersję ramową, nazwaną San H100. Wdrożenie do produkcji przeciągało się z braku nitownic do nitowania ram na zimno i produkcja ruszyła dopiero w 1967 r.

Do września 1967 r. Jelcz wyprodukował 6,8 tys. Karos. Porozumienie z Czechosłowacją przewidywało w tym właśnie roku przejście na nowy model autobusu, jednak konstruktorzy nie zdołali go przygotować. Wspólne polsko-czechosłowackie biuro konstrukcyjne zostało rozwiązane i JZS pozostał z pustymi rękoma. ZPMot nie miał pomysłu na wyjście z zaistniałej sytuacji, a była ona niewesoła, bo Skoda sygnalizowała zakończenie produkcji podwozi. Biuro konstrukcyjne JZS opracowało więc prototyp Karosy na podwoziu ciężarowego Jelcza 315. Produkcja tego wysokopodłogowego autobusu rozpoczęła się pod koniec 1974 r.

Jelczańskie biuro studiów prowadzone przez Jerzego Kiereckiego opracowało w latach 1968–1969 trzydrzwiowy, miejski autobus oznaczony 039. Jego podłoga znajdowała się na wysokości 70 cm i prowadziły do niej dwa stopnie, podczas gdy Jelcze Karosy miały wyżej umieszczoną podłogę i trzeba było pokonać trzy stopnie. Prototyp 039 został wykonany w 1970 r. – Potrzebowaliśmy lekkich silników, osi, skrzyń biegów, pneumatyki – wyliczał niezbędne do budowy nowoczesnego autobusu komponenty Kierecki.

Rząd jednak zdecydował o zakupie całościowej licencji i po ponad rocznych poszukiwaniach, wybrał 1 sierpnia 1972 r. Berlieta. Polsko-francuska umowa przewidywała uruchomienie produkcji 12-metrowych, trzydrzwiowych autobusów miejskich o średniej podłodze, spłacanych dostawami do Francji komponentów autobusowych: kratownic i tylnych mostów.

Francuski koncern pożyczył Jelczowi pieniądze, za które firma kupiła maszyny, przede wszystkim prasy Bliss. Nowe oprzyrządowanie miało pozwolić na produkcję 18 autobusów PR 110 dziennie w 1980 roku. Jak cierpko zauważył Paul Berliet, produkcja doszła w listopadzie 1977 r. jedynie do pięciu sztuk dziennie. Na więcej nie starczyło dewiz, niezbędnych do importu wielu komponentów. Po raz kolejny centralnie sterowany Jelcz pozostał bez perspektyw.

Autobusy sanitarne

W latach 70. przewozy krajowe uratował Autosan. Dyrektor tej fabryki Leszek Kawczyński stworzył silny zespół konstruktorów, który zaprezentował 9-metrowy autobus z silnikiem z tyłu. Pojazd oznaczony H9 wykorzystał osie, silnik i skrzynie biegów z przygotowywanego Stara 200, technologię produkcji nadwozia zaś z rur stalowych opracowali sanoccy konstruktorzy.

Kluczem do sukcesu była giętarka do prostokątnych rur stalowych, opracowana po kilku latach prób przez zespół kierowany przez Adama Kopca. Produkcja H9 ruszyła pod koniec 1973 r. i pięć lat później przekroczyła 4 tys. sztuk rocznie.

Autosan – rok 1973. mat. pras.

Autobusy na żądanie wojska otrzymały z przodu luk do wkładania noszy. W wojewódzkich oddziałach PKS zmagazynowano nosze i stelaże, które w autobusach miały zastąpić fotele. Wojsko przewidywało bowiem stworzenie z 14 tys. Autosanów H9 kolumn sanitarnych, gdyby doszło do „wyzwalania" Europy Zachodniej.

Tymczasem dyrekcje fabryk zastanawiały się, jak racjonalizować produkcję. Autosan przygotował całą rodzinę udanych autobusów H9 o długości od 9 do 12 m. Kawczyński przekonywał, aby autobusy dalekobieżne, podłużnicowe (o wysokiej podłodze) wytwarzać w Autosanie, miejskie zaś, kratownicowe (z niską podłogą) w Jelczu. ZPMot podzielił jednak produkcję, stosując kryterium długości nadwozia, Jelczowi pozostawiając wyłączność na autobusy 12-metrowe i dłuższe.

W 1981 r. Autosan przygotował generację unifikowanych autobusów miejskich i międzymiastowych, oznaczoną H10. ZPMot zezwolił jedynie na wdrożenie produkcji 11-metrowych oraz 10-metrowych wersji. Jelcz, chroniąc się przed bezrobociem, opracował małe autobusy „na podwoziach" Star 200, większe zaś 11-metrowe modele budował na węgierskim podwoziu Csepel.

W latach 1980–1985 przewozy samochodowe powiększyły się o 6 proc., z czym z trudem radził sobie PKS. Trapiony chronicznym kryzysem przemysł nie nadążał z produkcją części zamiennych i pod płotem stał blisko co czwarty autobus. Komunikację uratował duży import Ikarusów.

W 1990 r. ZSRR rozpoczął wycofywanie wojsk z Polski, rząd obniżył cła, a polscy producenci autobusów musieli stawić czoła europejskim koncernom motoryzacyjnym. Okazało się, że nasze autobusy są mniej trwałe i cięższe od zagranicznej konkurencji, a ich silniki nie spełniają europejskich norm czystości spalin.

Nowa gra

Produkcja w Sanoku zmalała z 3,4 tys. w 1989 r. do 1050 w kolejnym. Przedsiębiorstwa państwowe stały się niewypłacalne, gdy na początku 1990 r. wicepremier i minister finansów Leszek Balcerowicz podniósł stopy procentowe z 4–7 proc. rocznie dla kredytów inwestycyjnych oraz 7–10 proc. dla obrotowych/handlowych do ponad 72 proc. Ustalane przez ministra ustawowe odsetki wzrosły średniorocznie do 192 proc.

Nowe warunki doprowadziły przedsiębiorstwa do bankructw, zatorów płatniczych i chronicznego zadłużenia. Długi branży motoryzacyjnej skupowała spółka Sobiesław Zasada Centrum. W grudniu 1994 r. przejęła zadłużonego i obciążonego wielkim majątkiem Autosana, w marcu 1995 r. Jelcza, który był w podobnym stanie.

Szansą był eksport. Chociaż Autosan wysyłał autobusy do Rosji, Szwecji, Wielkiej Brytanii i na Węgry, sprzedaż powoli malała, a prywatny właściciel, podobnie jak wcześniej ZPMot, nie mógł zdecydować, jak podzielić specjalizację między obie fabryki. Na dodatek cały czas malały przewozy. Jelcz upadł w 2008 r., Autosan pięć lat później, w 2016 r. zaś Polska Grupa Zbrojeniowa wykupiła zakład od syndyka.

Pod bokiem Jelcza i Autosana rosła konkurencja w postaci skromnego biura handlowego Neoplan Polska, otwartego w sierpniu 1994 roku w Warszawie. W tym samym roku Neoplan sprzedał warszawskim MZK pierwszy w Polsce niskopodłogowy autobus. W kolejnym roku Neoplan wygrał przetarg na dostawę 50 autobusów do Poznania i żeby zrealizować zamówienie, musiał otworzyć fabrykę w Wielkopolsce.

W styczniu 1996 r. rozpoczął w podpoznańskim Bolechowie montaż pierwszych autobusów. Do grudnia wyjechały z fabryki 64 autobusy miejskie i turystyczne. Założyciel spółki Krzysztof Olszewski stworzył biuro konstrukcyjne z zamiarem opracowania własnych autobusów i uniezależnienia się od niemieckiego wspólnika. – Rozpoczął się półroczny okres szaleńczej pracy. Spotkania co kilka godzin, nawet późnym wieczorem, praca w weekendy. Był to prawdziwy pościg za Solarisem – wspominał ówczesny dyrektor biura konstrukcyjnego Paweł Kaczalski.

W maju 1999 r. na targach Poznań Motor Show Olszewski zaprezentował własny autobus, nazwany Solaris Urbino. – Autobus na kiepskie drogi miast Europy Środkowej i Wschodniej – podkreślał Olszewski, pamiętając, że niemiecki Neoplan zgodził się na odstąpienie Olszewskiemu tylko tych rynków.

Urbino okazały się udane, trafiły także do zagranicznych klientów (pierwszym była Ostrawa w Czechach). W czerwcu 2001 r. MAN wykupił Neoplana, co zwalniało Neoplan Polska z dotychczasowych umów. Olszewski wykupił udziały Neoplana i 1 września 2001 r. zmienił nazwę spółki na Solaris Bus & Coach.

Solaris z sukcesem wszedł na zachodnioeuropejskie rynki i w styczniu 2004 r. wypuścił tysięczny autobus.

W 2006 r. Olszewski stwierdził, że Diesel nie ma przyszłości i zastąpi go napęd elektryczny. Od tego czasu Solaris konsekwentnie rozwija napęd elektryczny, najpierw w postaci hybryd, a od 2012 r. pojazdów bateryjnych. Dzięki Solarisowi umocnili się także krajowi dostawcy: producenci siedzeń, szkła okiennego, akumulatorów litowo-jonowych i napędów elektrycznych.

Zatrudniający 2300 osób w Polsce i 300 za granicą Solaris dostarczył 17 tys. autobusów do klientów w 32 krajach. Sukces tej marki zwrócił uwagę na polskich producentów autobusów i pomógł im wejść na eksportowe rynki, choć tak solidnej pozycji finansowej jak Solaris nie ma żaden krajowy konkurent.

POCIĄGI

Polscy producenci kolejowego taboru sięgają po chlubne przedwojenne tradycje i mają apetyt na wart kilka miliardów euro europejski rynek taboru kolejowego.

Na tegorocznej berlińskiej wystawie Innotrans Newag kusił klientów lokomotywą elektryczną Dragon 2 oraz nowym elektrycznym zespołem trakcyjnym Impuls 2. Pesa rozmawiała o kolejnych kontraktach dla Deutsche Bahn. Prezes największego niemieckiego przewoźnika kolejowego Richard Lutz zapewnił, że DB jest zainteresowane dalszą współpracą z Pesą i kolejnymi zamówieniami, nie tylko na pojazdy spalinowe.

Pesa eksportuje pociągi i tramwaje do 11 krajów – na zdjęciu Pesa dart. Fotorzepa/Marta Bogacz.

Dla polskich firm skazanych na eksport, uczestnictwo w międzynarodowych wystawach to konieczność. Pesa sprzedaje pociągi i tramwaje w 11 krajach, Newag we Włoszech, konsorcjum szwajcarskiego Stadlera i podpoznańskiego Solarisa w Niemczech.

W 2012 r. bydgoska Pesa zdobyła największe zagraniczne zamówienie w historii polskich producentów taboru kolejowego. Umowa pozwala DB Regio na zamówienie łącznie 470 pociągów wartości 1,2 mld euro, a do marca przyszłego roku producent ma dostarczyć DB łącznie 71 pociągów.

Dobre, bo bezpieczne

Myliłby się ten, kto sądzi, że sukcesy na zagranicznych rynkach rodzimi producenci odnoszą wyłącznie dzięki niskim cenom. Pesa Elf jest pierwszym pociągiem, który spełnił europejskie normy bezpieczeństwa według czterech scenariuszy zderzeniowych, co oznacza, że ochroni załogę nawet w przypadku najechania na inny pociąg i zapewni największe możliwe bezpieczeństwo pasażerom auta, które wjedzie pod pociąg.

Dragon 2 jest pierwszą w Europie sześcioosiową lokomotywą w pełni zgodną z technicznymi specyfikacjami interoperacyjności. Ponadto wyposażona jest ona w przekształtniki wykorzystujące węglik krzemu, które zmniejszają straty energii i masę urządzenia o połowę.

Finalni producenci dają impet całej gospodarce, ponieważ korzystają z kilkuset polskich dostawców, w tym producenta przekształtników Medcom, dostawcy szyb Glaspo, foteli Ster.

Polski przemysł taboru kolejowego ma krótką tradycję, bo sięgającą pierwszych lat po Wielkiej Wojnie. Już w 1919 r. rząd zdecydował o budowie trzech fabryk parowozów i trzech fabryk wagonów, ponieważ zrujnowany wojnami kraj nie mógł pozwolić sobie na import taboru kolejowego. Rząd zawarł z przedsiębiorcami wieloletnie umowy wartości 2 mld zł w złocie na zakup 2590 parowozów, 7800 wagonów osobowych i 70 400 towarowych.

W celu wypełnienia tego planu w latach 1920–1921 Ministerstwo Komunikacji podpisało 11 umów na dostawy taboru. Dzięki nim powstały Warszawska Spółka Akcyjna Budowy Parowozów, zwana Parowóz, Pierwsza Fabryka Lokomotyw Fablok w Chrzanowie. Poznańska fabryka maszyn rolniczych Hipolita Cegielskiego poszerzyła produkcję o parowozy.

Założony przez Bank Kredytowy, Bank Ziemski we Lwowie oraz inż. Z. Sochackiego Parowóz przez dziesięć lat miał zbudować na dokumentacji austriackiej 350 parowozów i naprawić 510. Firma wyposażona została w 3000 obrabiarek. W 1928 r. zatrudniała 2800 osób i do 1935 r., gdy została zlikwidowana, wyprodukowała 320 parowozów.

Zakłady H. Cegielski w Poznaniu (HCP) zdobyły w 1923 r. rządowe zamówienie na dostawę 1050 parowozów, finansując niezbędne inwestycje kredytem belgijskim i z belgijską pomocą techniczną. Pierwsze lokomotywy wyjechały z HCP w 1926 r., a dwa lata później fabryka zatrudniała 4 tys. osób. W 1929 r. kryzys zmusił PKP do zmniejszenia zamówienia do 345 parowozów. Do wybuchu wojny HCP dostarczył 341 parowozów.

Spółkę Fablok powołał w 1920 r. sosnowiecki Fitzner & Gamper do zrealizowania dziesięcioletniego, rządowego kontraktu na 1200 parowozów. Zakład mógł produkować do 140 parowozów rocznie (o 20 więcej niż HCP). Montaż z austriackich części ruszył w 1924 r. Do 1932 r. zakład zbudował pół tysiąca lokomotyw przy zatrudnieniu 1200 robotników. Do wybuchu wojny Fablok zbudował 700 parowozów. Wybuch wojny położył kres egipskiemu kontraktowi Fabloku, który miał dostarczyć parowe lokomotywy do końca 1939 r.

Złoty medal dla Fabloku

Dyrekcja Fabloku stworzyła mocne biuro konstrukcyjne, a jego gwiazdą stał się Kazimierz Zembrzuski. Mając 26 lat, zaprojektował w 1931 r. bardzo udany parowóz pospieszny Pt31, którego do wybuchu wojny PKP odebrała 100 sztuk. Zembrzuski zaproponował Ministerstwu Komunikacji jeszcze szybszy parowóz, który pozwoliłby na stworzenie szybkich połączeń między największymi miastami kraju i rozwijałby 140 km/h, o 30 km/h więcej od Pt31.

„Założenie to zmuszało do różnych koniecznych innowacji konstrukcyjnych w celu uzyskania przede wszystkim: możliwie dobrej spokojności jazdy i umiarkowanego oddziaływania parowozy na tor, obniżenia oporów ruchu wzrastających znacznie wraz z prędkością jazdy, i – korzystnych warunków pracy maszynisty i pomocnika" – wyliczał we wspomnieniach Zembrzuski.

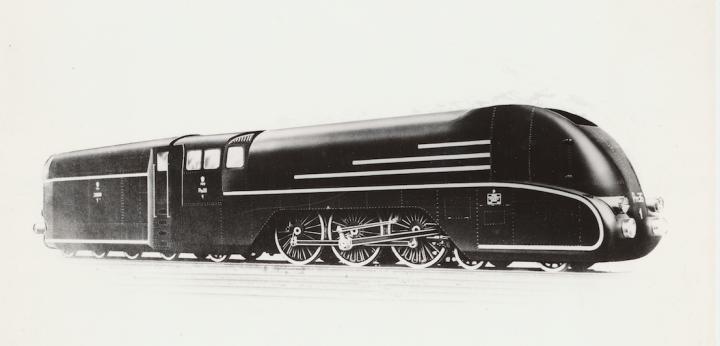

Ministerstwo złożyło formalne zamówienie na dwie szybkie lokomotywy oznaczone Pm36 w sierpniu 1936 r., zaznaczając, że jedna ma być z otuliną aerodynamiczną. Dyrekcja Fabloku powierzyła prace Zembrzuskiemu pod warunkiem, że aerodynamiczna lokomotywa będzie gotowa na początku kwietnia przyszłego roku, na Wystawę Światową w Paryżu.

Parowóz PM36 na Międzynarodowej Wystawie Sztuki i Techniki w Paryżu otrzymał złoty medal. Fot. ze zbiorów Muzeum w Chrzanowie im. Ireny i Mieczysława Mazarakich

„Stwierdziłem, że otrzymane zadanie jest niezwykle trudne i to nie tylko z racji wyjątkowo krótkiego terminu jego realizacji. Parowóz Pm36, zgodnie ze wstępnym opracowaniem, zawiera szereg rozwiązań konstrukcyjnych niespotykanych dotychczas w kraju, a nawet odrębnych od rozwiązań zagranicznych" – tłumaczył Zembrzuski.

Pracę nad budową dwóch lokomotyw Pm36 zespół Zembrzuskiego rozpoczął 1 września 1936 r. przy wydłużonym dniu pracy o 3 godziny, do 10 godzin oraz kilkugodzinnej pracy w niedziele. „Zadziwiające było dla mnie, że od początku wszystko potoczyło się gładko i już za kilka dni niektóre rysunki, najmniej kłopotliwe, zaczęły spływać do kopistów" oceniał Zembrzuski.

Wykonane w Fabloku modele lokomotyw w skali 1:20 trafiły do Instytutu Aerodynamicznego Politechniki Warszawskiej. „Ustalone przeze mnie kształty parowozu okazały się podczas badań najkorzystniejsze", podkreślał Zembrzuski.

W fabryce wartko posuwała się do przodu budowa prototypów. „Rysunki przesyłane do warsztatów nie miały żadnych niedokładności; nie powodowały więc żadnych reklamacji. Muszę się nawet przyznać, że powodowało to moje zdziwienie, bo zarówno wykańczanie, jak i wymiarowanie, a także ostateczna kontrola, odbywały się w dużym pośpiechu i rysunki te były niemalże »wyrywane« przez warsztat prosto z rysownicy. Wszystko chyba szło tak sprawnie dzięki dużemu zaangażowaniu wszystkich pracowników. Zdarzyło się nawet tak, że pod koniec budowy parowozu opływowego zarówno ja, jak i paru konstruktorów, a nawet robotników z montażowni, zawiadomiło swoje rodziny tuż przed świętami Wielkanocy, że dni świąteczne przepracują w fabryce, aby zdążyć z terminowym zakończeniem roboty", dodawał Zembrzuski.

Pierwszego dnia po świętach parowóz był skończony i fabryka sprawdziła naciski kół na szyny. „Zbliżała się dla mnie chwila stwierdzenia wartości jednej z najważniejszych pozycji charakterystyki parowozu", przyznawał Zembrzuski. „Z uwagi na wysoką największą prędkość jazdy, ustaliłem, że maksymalny nacisk na szyny zestawów kół napędowych powinien mieścić się w granicach 17,0–17,2 tony". Okazało się, że naciski mieściły się w przepisanych granicach, a „całkowity ciężar parowozu przekraczał preliminowany o 200 kg, co stanowi niespełna 1,2 proc. jego ciężaru".

Parowóz wraz z innymi z Fabloku jechał do Paryża przez Niemcy. „Miejscowi kolejarze bardzo interesowali się naszymi lokomotywami, a szczególnie parowozem Pm36. (...) Wyrażali przypuszczenie, że konstruktorami tych parowozów nie byli Polacy, lecz Niemcy zatrudnieni w fabryce. (...) Nie mieściło im się w głowach, aby Polaków było stać na tak wyróżniające się rozwiązania. Na wystawie Paryżu było jednak inaczej".

Na Międzynarodowej Wystawie Sztuki i Techniki w Paryżu Pm36 otrzymał złoty medal.

Spalinowe lokomotywy